DOE試驗設計在濕法制粒工藝優化中的應用

一、DOE概述

DOE(Design of Experimental)是一種安排和分析實驗數據的數理統計方法,通過對實驗的合理安排,能以較小的實驗規模和較少的試驗次數,較短的試驗周期和較低的成本,得到理想的實驗結果和得出科學的結論。

ICH于2005年出臺的ICH Q8中提出了“質量源于設計(quality by design, QbD)”的理念,QbD是將科學的方法和風險管理的理念應用于藥品工藝開發和生產全過程。 目前QbD理念在固體制劑的研發和生產中應用廣泛,FDA于2013年正式提出,仿制藥開發需采用QbD理念及方法。 實施QbD的核心在于通過DOE及數學模型確認關鍵工藝參數與關鍵質量屬性之間的多維組合與相互作用,進而確認工藝設計空間 (design space) 和基于設計空間的質量控制策略。

DOE藥學應用當中最常用的幾個分類如下:

★ 篩選實驗即單因子試驗設計

★ 全因子試驗設計

★ 部分因子試驗設計

★ 響應曲面試驗設計

★ 混料設計

★ 田口設計

目前醫藥研發已將QbD理念融入藥品研發環節,而DOE為解決這一問題的高效、關鍵的工具,采用DOE能更加科學、準確的確定CMA、CPP等關鍵參數,目前國內大多企業均不擅長使用此工具,很多制劑人員在進行處方工藝研究時基于自己經驗,采用單因素進行考察,嚴重依賴經驗研發模式,處方工藝研發缺乏系統性,部分研究不夠充分和科學,最終的研究結果存在一定的不確定性,生產放大時存在一定隱患。

基于國內應用現狀,結合筆者對DOE的理解,嘗試采用DOE的方式,考察DOE試驗設計在濕法制粒工藝優化過程當中的應用。

二、濕法制粒工藝概述

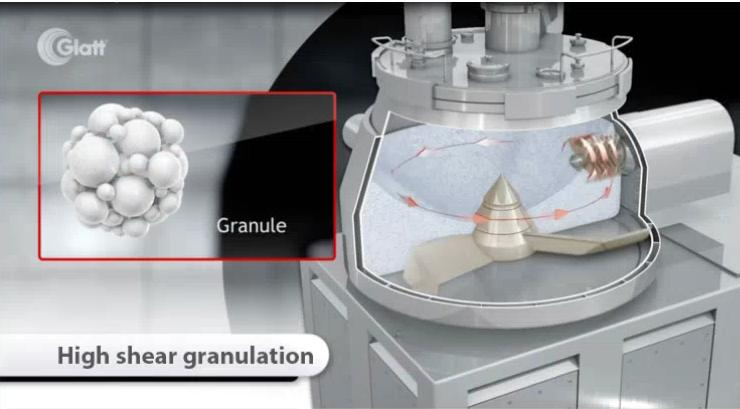

高速剪切濕法制粒 (high shear wet granulation,HSWG) 因混合效果好、速度快、效率高、能耗低和全封閉等優點,成為近年來發展較快、應用最為廣泛的制粒技術。 然而在高速剪切濕法制粒過程中,攪拌槳、切割刀轉速、黏合劑噴入的距離、霧化速度、加液速度和加液量、制粒時間、物料占比、攪拌槳及切割刀幾何參數等眾多參數均會對制粒后顆粒質量產生影響。

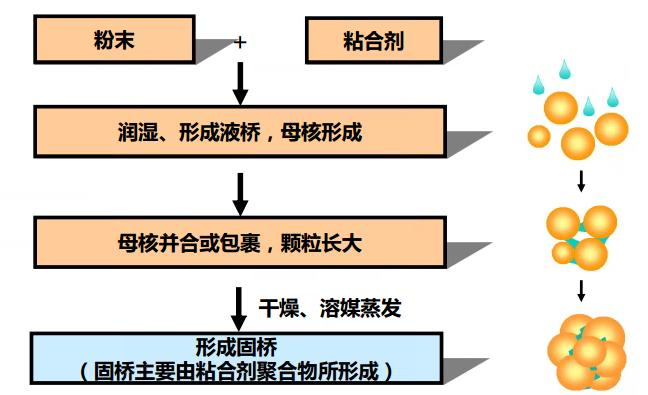

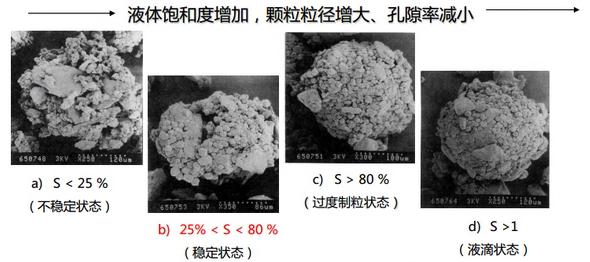

參照《固體口服制劑的研發-藥學理論與實踐》一書,及陳挺老師《流化床微丸包衣工藝和高剪切制粒工藝的關鍵因素和工藝放大》一文中對于濕法制粒的理解,濕法制粒核心需對濕顆粒的含水量和顆粒緊實程度進行優化,以獲得合理的濕顆粒液體飽和度,以期獲得合適并穩定的粉體學特征的顆粒,用于壓片、包衣等, 通過參數摸索確認濕法制粒的關鍵工藝參數及工藝設計區間為濕法制粒研究的關鍵點及難點。

高速剪切濕法制粒可分為 預混階段、噴粘合劑階段和濕顆粒形成階段。 由于濕法制粒機中有很多工藝參數如攪拌及剪切速度、粘合劑加入時間、制粒時間、粘合劑加入量等都會對顆粒性質產生影響,同時這些工藝參數之間還可能存在協同作用,共同決定最終的顆粒性質。

? 無論是從實驗室研究設備或中試放大設備到生產批次設備的放大研究,在批量放大時都經常遇到各種問題,如何考慮各設備攪拌及剪切幾何形狀的差異、攪拌速度的放大的規則(經驗 or Froude常數? )、粘合劑加入時間的控制、制粒時間的確認(加液后)、總粘合劑加入量等等,在放大研究時均需細致的考慮及控制,放大策略的制定不是本次討論的重點,但如何保證并提高濕法制粒放大驗證的成功率,任重而道遠。

? 實驗室小試研究時需對濕法制粒各工藝參數如攪拌速度、粘合劑加入時間、制粒時間、粘合劑加入量進行系統研究,做到心中有數,明確軟材做到什么程度可行,什么狀態不合適,不合適如何調整等,小試研究若研究的不夠充分后續再次放大驗證的風險極高,成功率較低。

三、DOE試驗設計應用于濕法制粒工藝優化實例

通過單因素考察進行濕法制粒各參數考察時,變量較多,試驗量也較大,同時各參數間的協同作用無法進行有效評估,筆者在單因素的基礎上結合濕法制粒經驗,嘗試通過DOE試驗設計摸索并確認影響關鍵質量屬性的關鍵工藝參數,與常規經驗及單因素結果進行對比研究,獲得結論。

通過具體例子進行DOE試驗設計及分析,過程及結果如下 :

處方組成:

注: 本品API為BCS I類化合物,性質較粘

基本工藝:

1)原輔料處理: 原料藥、甘露醇過60目篩備用;

2)稱量: 稱取處方量的原料藥、甘露醇、交聯聚維酮(內加)、無水碳酸鈉備用;

3)粘合劑溶液配制: 稱取適量純化水,攪拌狀態下加入適量的聚維酮,配制成固含量8%濃度溶液;

4)預混: 將物料置于濕法制粒機中攪拌剪切混合5min;

5)制軟材: 采用濕法制粒機制軟材;

6)濕整粒: 采用搖擺制粒機20目篩進行濕整粒;

7)干燥: 將物料置于流化床中進行干燥,至水分小于3.0%;

8)干整粒: 采用搖擺制粒機30目篩進行干整粒;

9)總混、壓片

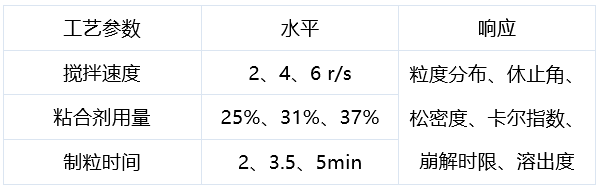

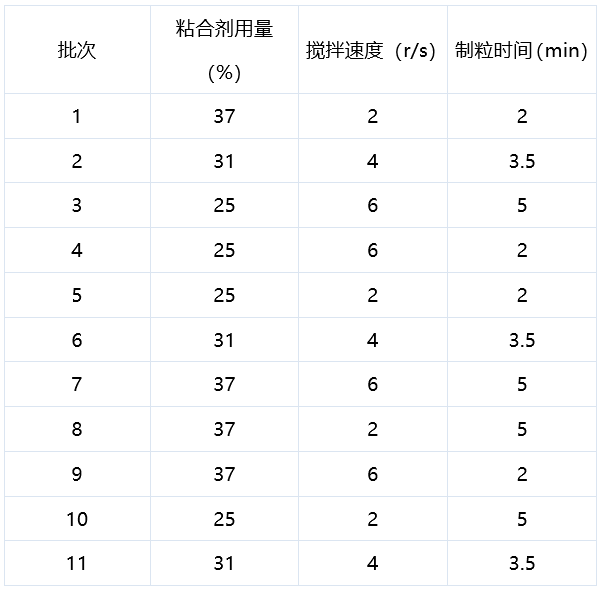

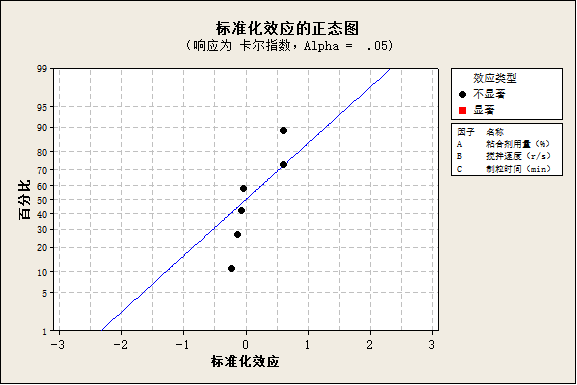

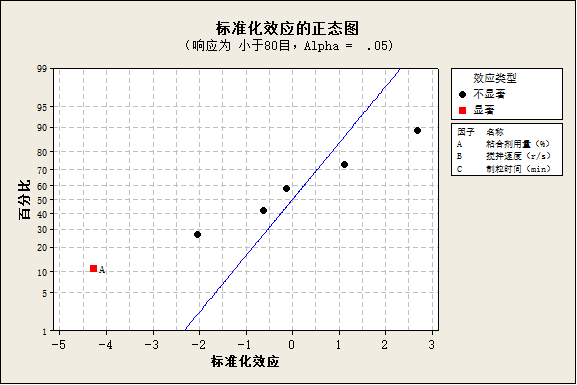

本品采用濕法制粒的工藝,濕法制粒時粘合劑用量、攪拌速度、粒化時間(制粒時間)協同作用決定了顆粒的粉體學性質,同時可能對制劑崩解時限/溶出行為產生影響,故濕法制粒時,以顆粒粉體學性質(休止角、松密度、卡爾指數、粒度分布等),崩解時限、溶出度等為響應指標,以攪拌速度、粘合劑用量、制粒時間為因素進行帶三個中心點的23兩水平三因素全因子試驗設計考察制粒參數對顆粒及制劑質量屬性的影響,試驗設計如下: (試驗設計之前通過單因素試驗初步明確粘合劑的最低及最高用量,同時固定粘合劑加入速度及總加入時間,以免出現失敗試驗及偏差)

? 影響卡爾指數及休止角顯著因子分析

結論: 各工藝參數的改變對顆粒卡爾指數及休止角無明顯影響。 ( 整體模型主效應P>0.05,無明顯差異,未達到預期)

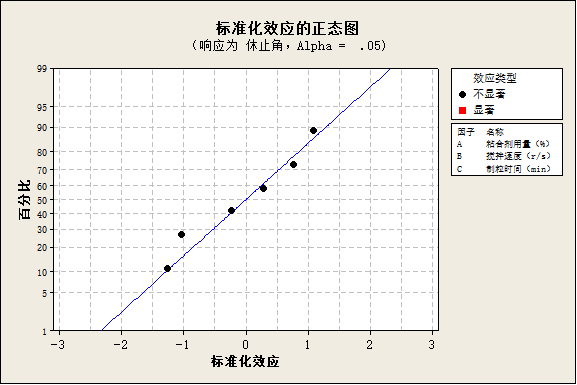

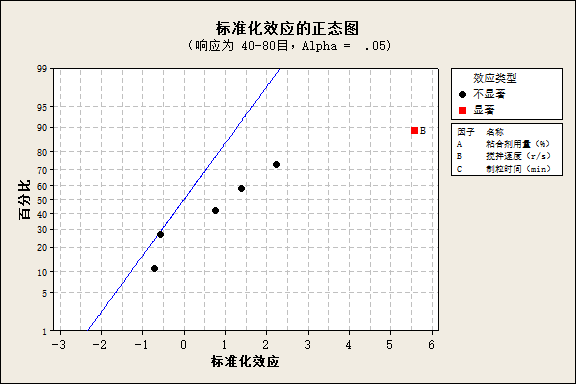

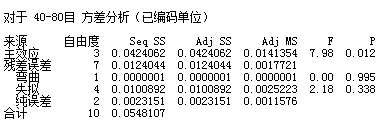

? 影響粒度分布顯著因子分析

結果分析:

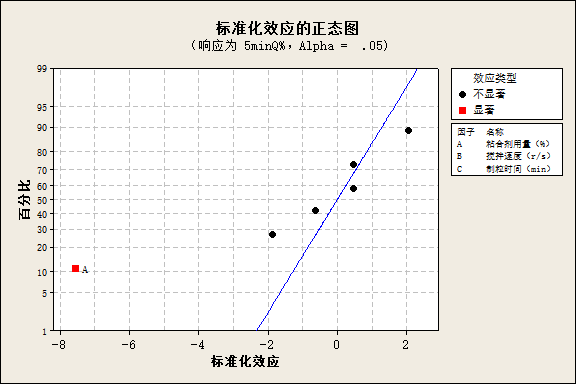

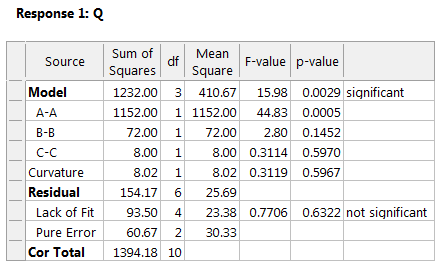

1)粘合劑用量為影響80目以下粉末粒度分布的顯著因子

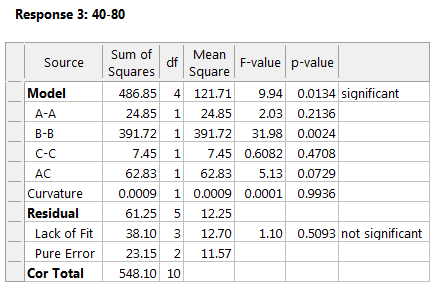

2)攪拌速度為影響40-80目顆粒粒度分布的顯著因子

結論: 粘合劑用量和攪拌速度為影響顆粒粒度分布的關鍵工藝參數,后續重點關注放大驗證時粘合劑用量及攪拌速度的選擇。

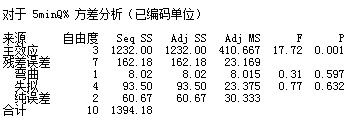

通過模型優化能獲得 整體模型主效應P<0.05,模型有效,未出現明顯彎曲及失擬現象。

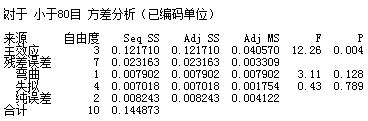

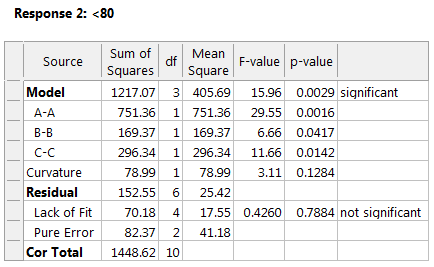

? 影響制劑崩解時限及溶出度的顯著因子分析

結果分析: 粘合劑用量為影響崩解時限及溶出度的關鍵工藝參數,攪拌速度及制粒時間對其影響較小

結論: 通過模型優化能獲得 整體模型主效應P<0.05,模型有效,未出現明顯彎曲及失擬現象。 (以上數據為通過minitab及design expert軟件相互印證證明模型有效性)

? 工藝設計區間確認

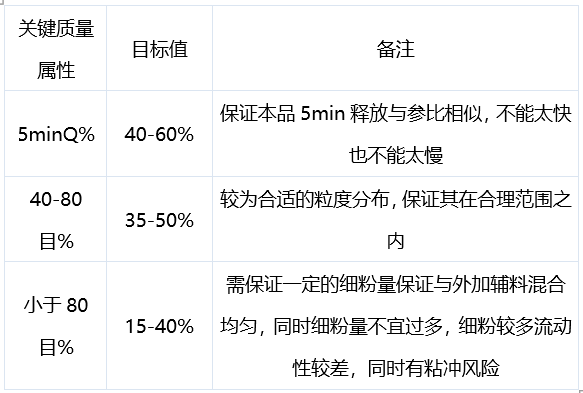

以5min溶出度、小于80目粒度分布及40-80目粒度分布為考察指標,制定合理的目標范圍,通過回歸方程模擬獲得本品的工藝設計區間,目標值設定如下:

圖: 各工藝變量對響應的 重疊圖-工藝設計區間

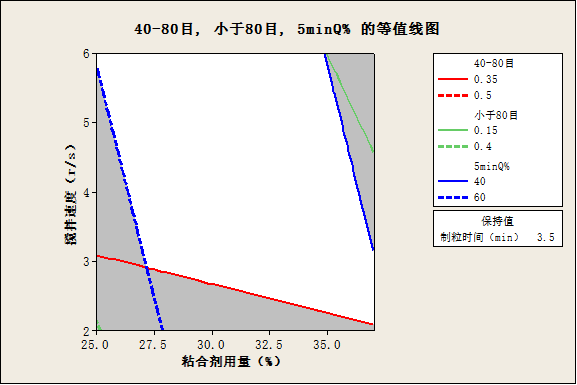

圖: 粘合劑和攪拌速度對5min溶出度的影響趨勢(制粒時間3.5min)

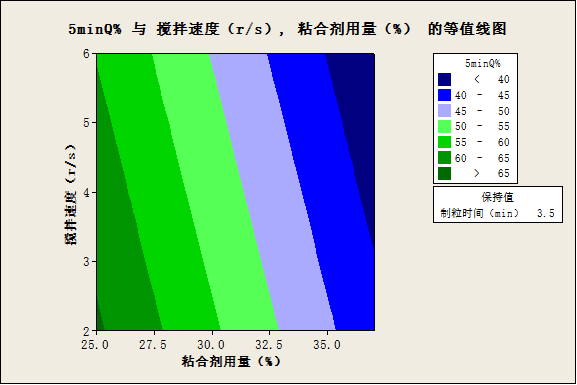

圖: 粘合劑和攪拌速度對40-80目粒度分布的影響趨勢(制粒時間3.5min)

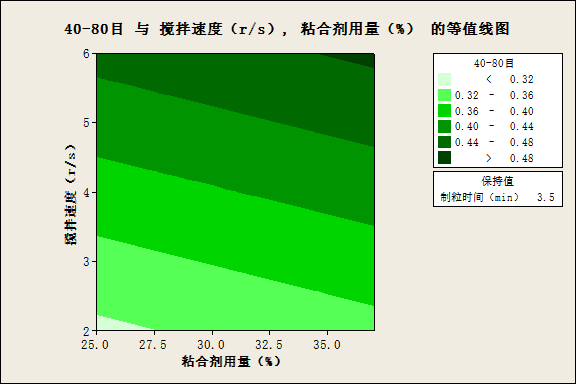

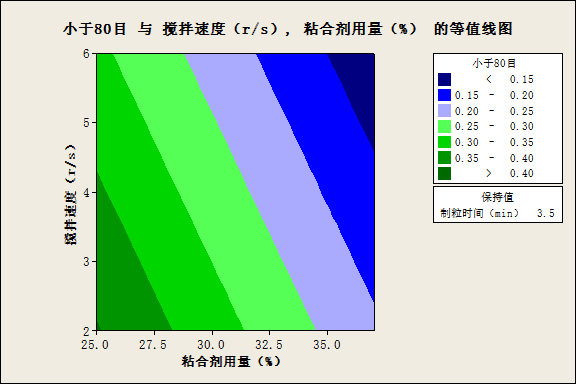

圖: 粘合劑和攪拌速度對小于80目粒度分布的影響趨勢(制粒時間3.5min)

通過本次DOE試驗設計在濕法制粒工藝優化中的應用,通過數據分析,發現影響溶出度的關鍵工藝參數為粘合劑用量; 影響粒度分布的關鍵工藝參數為攪拌速度及粘合劑用量; 隨著粘合劑用量的增加及攪拌速度的增強,大于80目的顆粒越多,相應顆粒越硬,制劑5min溶出度相應有降低趨勢,獲得的結論與傳統經驗及通過單因素試驗驗證獲得結論一致,可為后續再次放大驗證提供參考。

注: 應用本次DOE試驗獲得的數據建立的回歸方程,回歸系數未達到FDA QBD案例中相應的水平,但通過相應的趨勢分析可得到一部分關鍵結論,模型的準確度有待優化。

五、結語

通過DOE試驗設計及數據分析后發現,本身其得到的結論與單因素及經驗獲得的結論并不矛盾,兩者相互印證,從制劑角度說明了DOE實驗的準確性及可用性,但確實也暴露出很多的問題,對應用DOE進行濕法制粒工藝優化考察整個過程進行回顧和總結,發現有以下幾點:

? DOE試驗在開始運用時,由于對其的不熟悉性,導致無法準確預期試驗結果,無法保證所有實驗一次性成功。

? 由于試驗設計試驗次數較多,每次試驗的準確性及結果的準確性至關重要,對于人員素質、設備性能、物料來源及批次、場地環境控制等要求較高,保證所有試驗的準確性及平行性,避免模型無效、模型中出現彎曲及失擬現象。

? DOE基于數理統計的試驗設計,試驗過程及檢測的準確性僅為試驗的一部分,基于數據的統計分析,如何合理的建立模型,回歸模型的解讀,回歸模型的優化(若回歸系數較低,模型準確度低,則需再次增加重復試驗,優化回歸模型提高模型準確度)都考驗并挑戰制劑人員的知識儲備及耐心,這可能也是制約DOE國內發展的一部分原因。

? 通過DOE能夠更加集中的完成工藝考察過程,避免一般經驗,邊做試驗等待結果后再決策后續方案,相較于傳統經驗單因素考察DOE試驗設計考察過程更加系統集中。

? 通過模型的建立及回歸模型方程的建立,能獲得影響關鍵質量屬性的關鍵工藝參數,通過回歸方程的模擬及預測,能獲得各關鍵工藝參數的變化對關鍵質量屬性的影響趨勢,同時能評估各關鍵工藝參數協同作用對關鍵質量屬性的影響; 基于各關鍵質量屬性預設區間的設置,獲得合理的工藝設計空間,指導進一步的放大驗證工作。

通過合理的DOE試驗設計確實能更加系統科學的的評估各關鍵工藝參數對關鍵質量屬性的影響,能獲得可供參考的工藝設計空間,但要保證能獲得理想的結果,針對濕法制粒建議做到以下幾點:

? 試驗設計之初充分論證各參數設計的合理性,避免出現制粒不充分、過渡制粒等的異常情況。 設計之初最好通過單因素試驗確認粘合劑加入總量的最小,最大值,獲得合理范圍。

? 保證相同的操作人員、相同的設備、相同的物料來源及批號、相同的操作過程、相同的操作環境,盡可能集中一段時間完成所有試驗。 保證試驗的準確性及平行性!

? 模型建立之后合理的優化模型,使得總模型有效,無明顯彎曲和失擬現象,盡可能提高回歸方程R2,使得預測和調整R-Sq盡可能更為接近,提高模型預測的準確性。

通過DOE試驗設計在濕法制粒工藝參數優化上的實踐,發現在小試研發時,保證實驗設計合理及試驗準確性的前提下,DOE試驗設計及過程其實較容易實現,但如何保證回歸模型的準確性,用于后續申報資料的整理,同時如何完成在生產設備上的轉化及實踐,確認批量生產時的工藝設計空間,是值得各位同仁共同思考及努力的方向,在此與各位同仁共勉,真正合理充分的運用QBD理念,利用DOE工具,提高整體研發效率!

本人對于DOE的應用也僅處于摸索及學習階段,以上為本人對DOE在濕法制粒工藝優化中的應用的一些經驗及感觸,如有不確切的地方還請各位學者專家指正,同時也在此拋磚引玉,希望更多同仁及專家學者提出自己的見解及建議!

參考文獻:

1、Quality by Design for ANDAs: An Example for Immediate-Release Dosage Forms ANDAs

2、固體口服制劑的研發-藥學理論與實踐

3、流化床微丸包衣工藝和高剪切制粒工藝的關鍵因素和工藝放大-陳挺

4、QbD與藥品研發-概念和實例

5、閔亞能 著—實驗設計(DOE)應用指南

-END-

關于我們:

結合國內醫藥市場研發趨勢,北京新領先醫藥科技發展有限公司于2019年初成立了腸溶制劑事業部,為藥學板塊八大事業部之一,專注于攻克腸溶制劑技術難題,實現產業化轉化。

事業部利用了腸溶材料在不同pH值中溶解度不相同的特性,實現腸溶特性,腸溶材料胃酸中不溶解保證耐酸力,保證了藥物制劑順利抵達腸道開始溶解釋放; 事業部開發了擠出滾圓、離心造粒、流化床微丸上藥包衣工藝,優化了工藝過程,保證了產品的內在質量,特別是提高了產品的穩定性及降低了產品的批內及批間差異,提高了制劑的耐酸力,降低了產品因延遲釋放導致的體內變異系數,提高了生物利用度。

擁有數百平的制劑實驗室,具備常用的固體制劑設備,如濕法制粒機、干法制粒機、多功能流化床、膠囊填充機、包衣機(腸溶片包衣)、擠出滾圓機、多種類型壓片機、混合機、整粒機、包裝機等,制備規模涵蓋200-50000萬制劑單位,設備、場地齊全,從硬件角度能承接90%以上腸溶及其他劑型的小試開發、放大驗證等。

目前,腸溶制劑事業部在研品種中,多個品種已進入產業化階段,質子泵抑制劑類如奧美拉唑鈉腸溶膠囊、艾司奧美拉唑腸溶膠囊、泮托拉唑鈉腸溶微丸及泮托拉唑鈉腸溶片等。

轉載聲明:未經本網或本網權利人授權,不得轉載、摘編或利用其他方式使用上述作品。已經本網或本網權利人授權使用作品的,應在授權范圍內使用,并注明“來源:新領先醫藥科技”。

Hotline服務熱線:010-61006450

Hotline服務熱線:010-61006450

簡體中文

簡體中文

010-61006450

010-61006450 聯系地址:

聯系地址: 技術市場部:

技術市場部: 北京新領先

北京新領先 新領先藥訊

新領先藥訊 010-61006450

010-61006450